2016-08-24 来源:乐动(中国)矿装 (19293次浏览)

易门铜矿小木奔选矿厂由北京有色洽金设计研究院于1957年设计,设计能力为4400t/d。

该厂所处理的矿石属中温热液交代浸染状似层状铜矿床。金属矿物主要有黄铜矿,次为斑铜矿、孔雀石和少量辉铜矿、铜蓝、蓝铜矿、赤铜矿等。脉石矿物以白云石和碳化白云石为主,其次为石英、方解石、长石等。铜矿物主要产于白云岩和碳化白云岩中,硫化铜矿物的嵌布以块状、斑点状、散点状为主,氧化矿物呈粉状和薄膜状产出。黄铜矿粒度为0 .03mm〜0.2mm。

矿石硬度中等,密度2.85t/m3,松散密度1.65t/ m3,安息角31〜38。。原矿含铜0.7〜1.0%,氧化率小于10%,结合率2〜3%。

碎矿为三段开路流程,最终破碎粒度大于18mm的不超过10%。磨矿为两段连续磨矿。第一段磨矿浓度75〜80%,溢流浓度44~50%,返砂循环负荷率C=100%。第二段磨矿浓度70〜75%,溢流浓度23〜26%,返砂循环负荷率C= 200%。

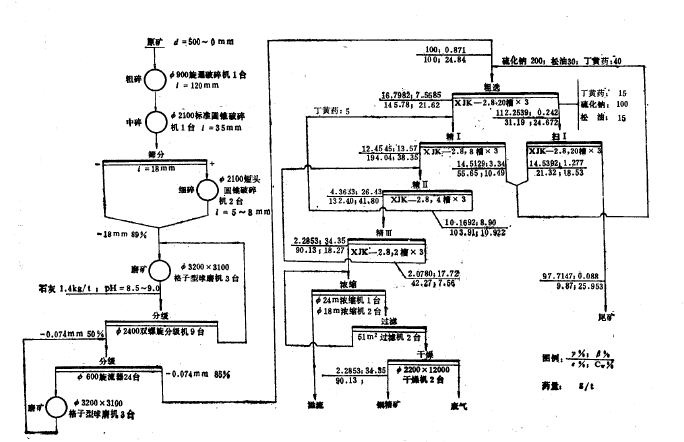

工艺流程见下图,浮选流程为一粗、三精、一扫。

浓缩机给矿浓度10〜15%,沉砂浓度大于60%,溢流水要求固体含量小于0.05g/L,过滤机滤饼含水小于20%,干燥后小于14%。近年来的工艺指标见表一。

表一 工艺指标

该选矿厂有如下特点:

1、三段开路碎矿为了确保最终碎矿粒度大于 18mm,不超过10%,生产中对细碎机伞板进行了加工,以保证排矿口为5〜8mm。

2、该厂从1980年起,根据矿石中矿物种类的变化,及时控制加药量,特别是捕收剂丁黄药的用量,严格控制精选浓度和刮出量,使铜精矿品位大幅度上升,从1979年18.85%上升到1982年的24.93%。

3、1983年将原阶段磨矿阶段选别流程改为阶段磨矿集中选别流程,提高了入选物料的细度,同时取消了头两槽的中间浮选,精矿全部进入精选,不仅有利于精矿品位的提高,同时降低了浮选机部件的磨损,每年节约10万元左右。

4、磨矿机波纹型衬板改为大块衬板,使衬板使用周期提高57%以上。

5、选矿厂在球磨给矿、磨矿分级、pH控制等方面已实现了自动控制,目前正在试验一段磨矿分级的计算机化控制。

选矿厂主要设备见表二。

表二 主要设备

内容版权归乐动(中国)矿装所有

未经许可不可擅自使用如需转载文章

请联系我们授权

侵权必究!

大冶铁矿选矿厂是我国较早开设大规模投产的一家铁矿选矿厂,选矿过程中遇到过很多问题,但是在不断改进过程中取得较大突破,是一个少有的值得借鉴铁矿选矿案例,下面我们来一起了解一下大冶铁矿选矿厂的详细选矿过程吧!破碎筛分部分于1958年投产,选矿部分于1960年投产。该厂扩建后设计规模定为400万t/a。

在选矿厂中,为保障有用矿物的回收率,需将矿石磨细至0.1~0.3mm,甚至有时需磨至0.05~0.074mm以下,才能实现矿物解离。另外,磨矿系统所消耗的动力可占整个选厂总动力消耗的40%~60%,基建投资可占整个选厂的60%。因此,对磨矿设备的选择非常重要。