2014-11-03 来源:乐动(中国)矿装 (16479次浏览)

乐动(中国)承揽此金矿改建项目,原选矿工艺为全泥氰化-炭浸工艺,由于开采方式由原来地采改为露采,含泥量达到了15%以上,使得浸出周期变长,处理量被限制,选矿回收率降低,生产成本变高,因此该金矿亟需改变工艺,降低成本。

乐动(中国)承包此改建项目后,针对该金矿现有设备及面临难题,决定采用全泥氰化—逆流洗涤—炭液法工艺进行试验,因为该工艺对入浸矿石粒度的要求比全泥氰化—炭浸工艺粗,因此处理量大,是直接解决该金矿难题的良好方法。

全泥氰化—炭浸工艺存在的问题

该工艺要求的入浸矿石粒度细,为-200目占85%,而目前该金矿选厂的露采粒度粗,使球磨机处理量受到限制,导致整个金矿厂处理量下降,选矿吨矿成本增大;其次,炭浸工艺的炭磨损严重,根据乐动(中国)选矿研究院的测试,磨损达到120g/t,金属量损失严重,使得选厂整体经济效益不佳。

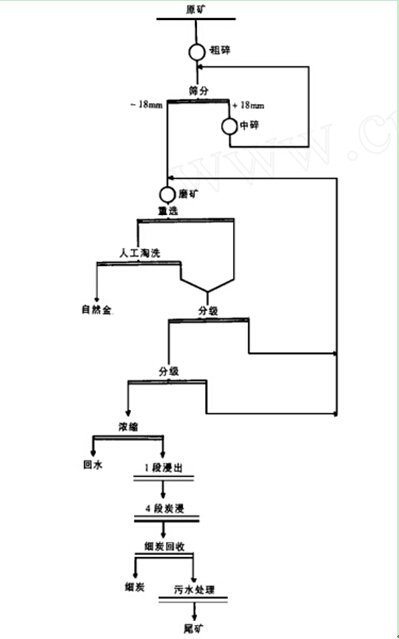

该金矿选厂的全泥氰化-炭浸工艺

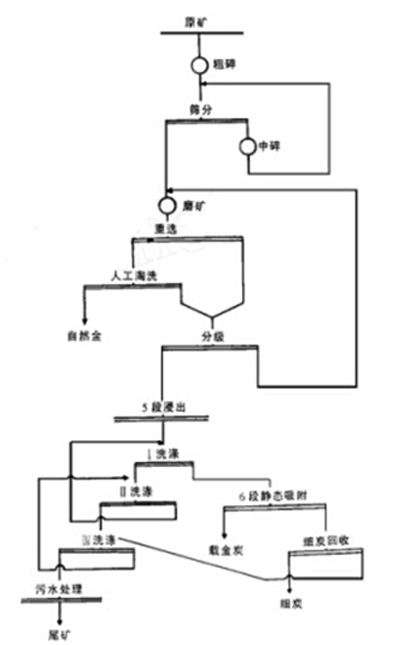

全泥氰化—逆流洗涤—炭液法试验结果

乐动(中国)选矿研究院设计的此选矿工艺采用控制分级和浸前浓密,此工艺易于出现的问题是因入浸矿石粒度粗、浓度低而导致的流程不畅、浸出率低等现象。但是乐动(中国)研究院的试验结果表明:

1、入浸矿石粒度在一定范围内变化,浸出率不受影响。矿石粒度有-200目55%到-200目85%对浸出率影响均不大。

试验室对得出的入浸矿石粒度与浸出率关系

2、只要搅拌强度够,矿浆将不会出现分层现象,流程畅通。

3、因该矿矿石性质简单,浸出速度极快,因此矿浆浓度小,对浸出效果影响不大。

工艺指标对比

从对比可以看出,两种工艺选矿回收率基本一致,但是按照乐动(中国)选矿研究院对成本的计算,全泥氰化—逆流洗涤—炭液法工艺较全泥氰化—炭浸工艺要减少15.06元/t,按一年工作日330d计算,年可多创造效益300余万元。

在对该炭浆厂进行工艺改造后,在实际生产中基本达到试验时的数据,在入浸矿石粒度-200目65%时,浸出率达到89.53%,选矿回收率86.86%,与之前全泥氰化—炭浸工艺的回收率基本一致,但是球磨机生产能力增加了260t/d,为该金矿炭浆厂节约了成本,创造了效益。

内容版权归乐动(中国)矿装所有

未经许可不可擅自使用如需转载文章

请联系我们授权

侵权必究!

选厂球磨机在运行过程中须保证均匀给矿,所谓的均匀给矿包括:给矿数量稳定和给矿粒度组成不变。如果不适当的增加给矿量就会使磨机产品粒度变粗,返砂量增大。对格子型球磨机可能会引起“胀肚”现象即过负荷,此时磨机声音沉闷而微弱,失去磨矿作用。这时应立即减少或停止给矿,提高溢流浓度,待磨机恢复正常工作再给矿。

颚式破碎机因长期在恶劣的工作环境下运行,需要破碎硬度高的矿石、水泥、石头等,因此磨损大大,磨损件更换频率高,需要经常备用,这就涉及到颚式破碎机的拆卸和备用件数量,下面就这两部分内容由在乐动(中国)工作多年的小编给大家介绍一下。